浅谈低碳不锈钢管道焊接缺陷产生的原因及措施

低碳不锈钢管的应用广泛,其焊接过程的质量控制十分重要,因为焊接的质量与工程质量息息相关,且焊接过程复杂,需要注意的细节较多,所以在不锈钢管焊接时焊接缺陷要特别关注。浙江至德钢业有限公司从低碳不锈钢管的焊接性能出发,论述焊接缺陷的含义、分类与影响因素,分析低碳不锈钢管道焊接产生缺陷的几种情况与原因,最后提出一些可行性的应对措施,提升焊缝的质量,加强管道使用的安全性与可靠性。在管道的安装工程中,焊接工序及其关键。焊接一旦出现问题,无法保障工程质量及进度,管道的运行也无法保证稳定性、可靠性。基于此,管道技术人员必须具备一定的专业知识,并能够根据缺陷类型分析产生的原因,制定出相应的应对措施及方案。

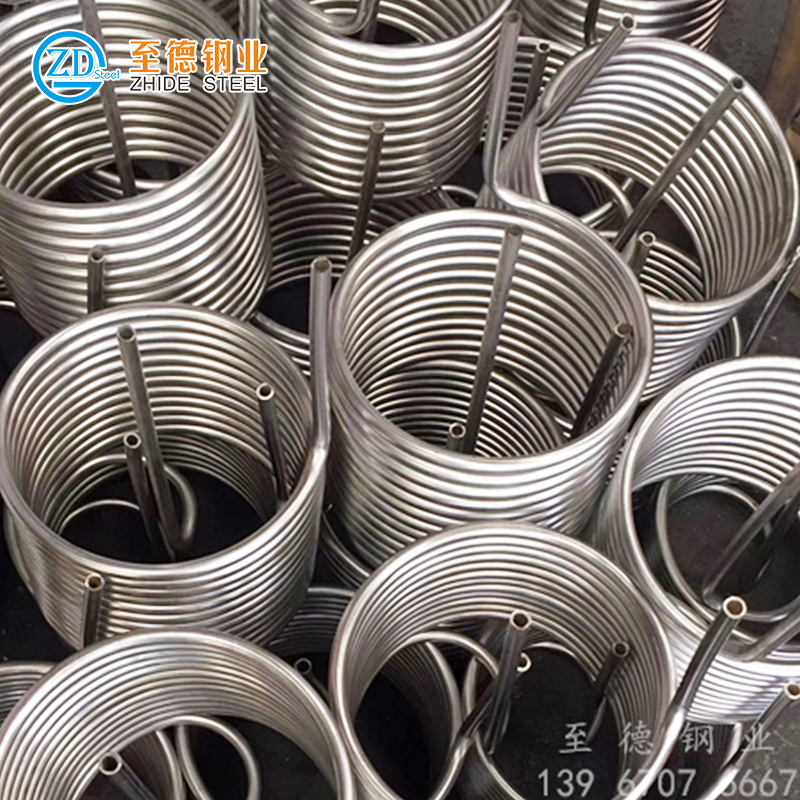

一、低碳不锈钢管的焊接性能与应用

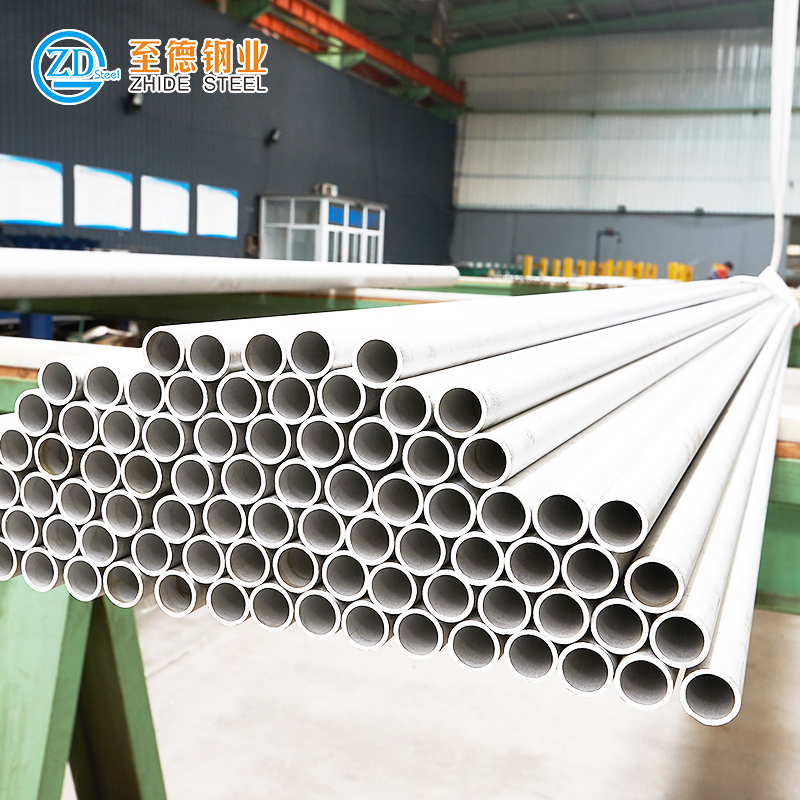

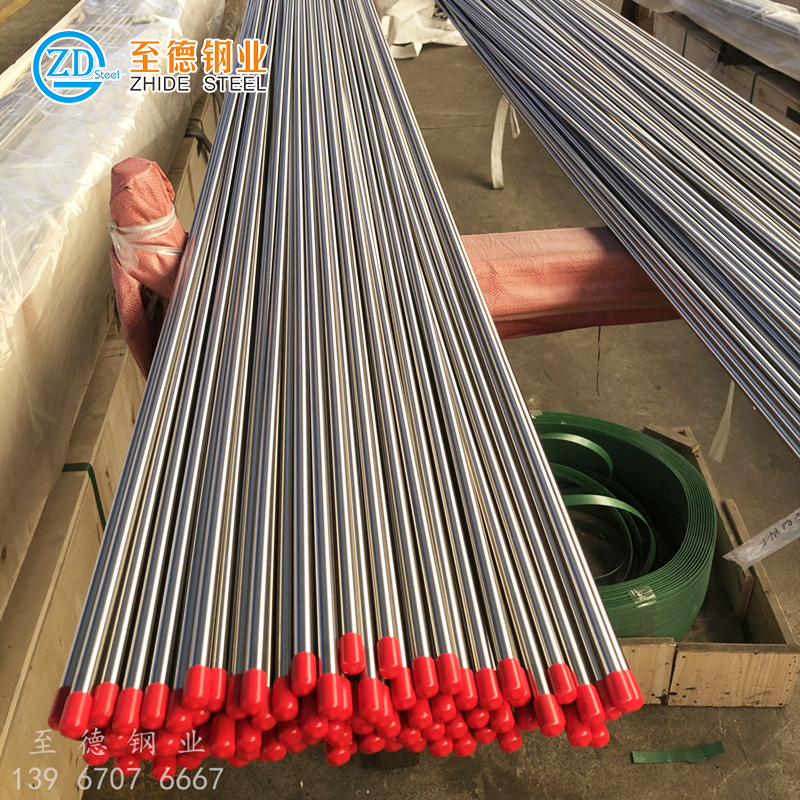

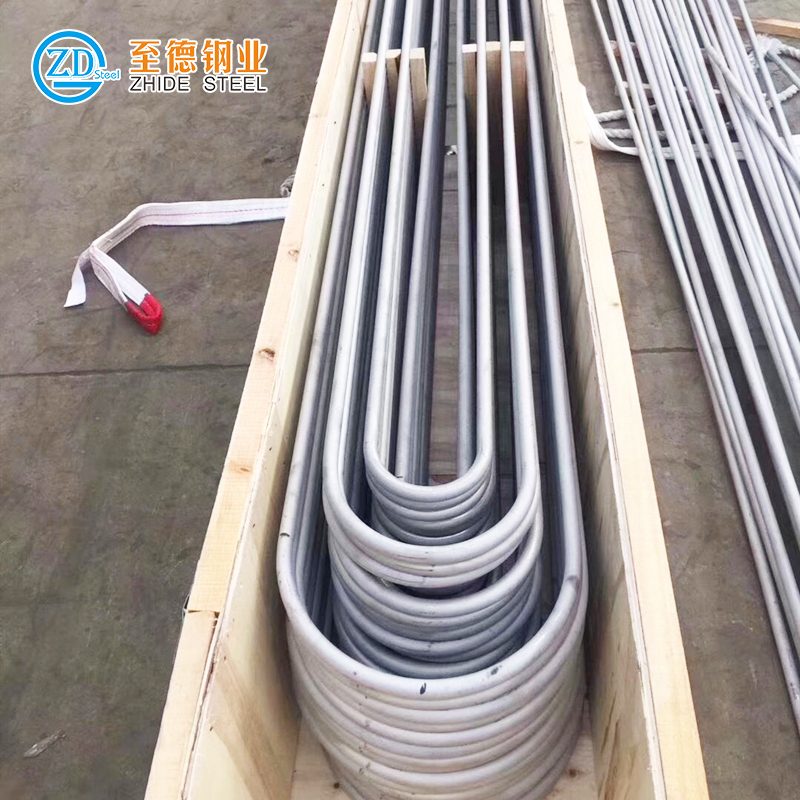

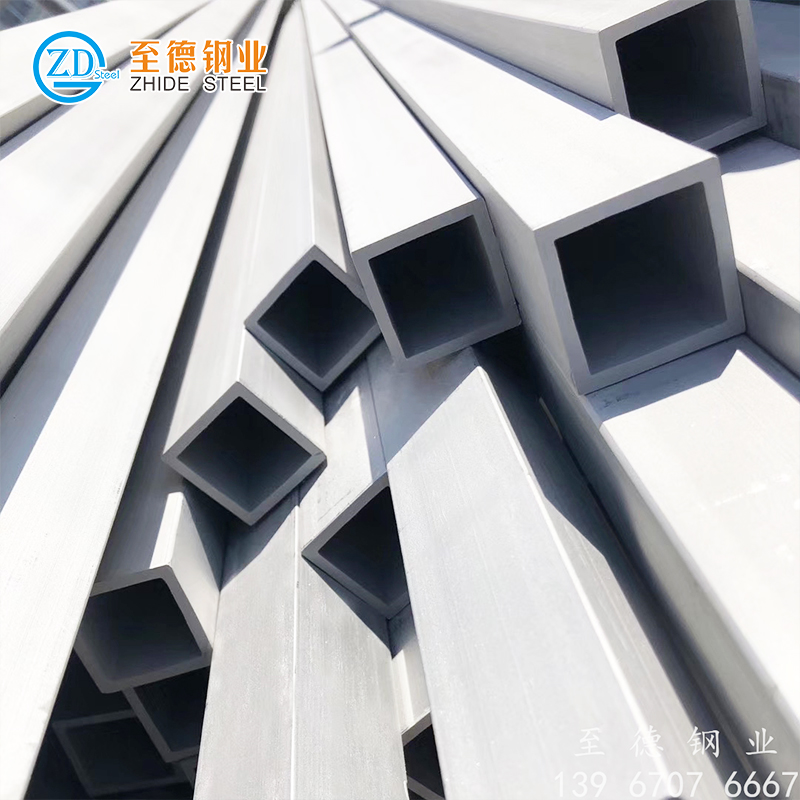

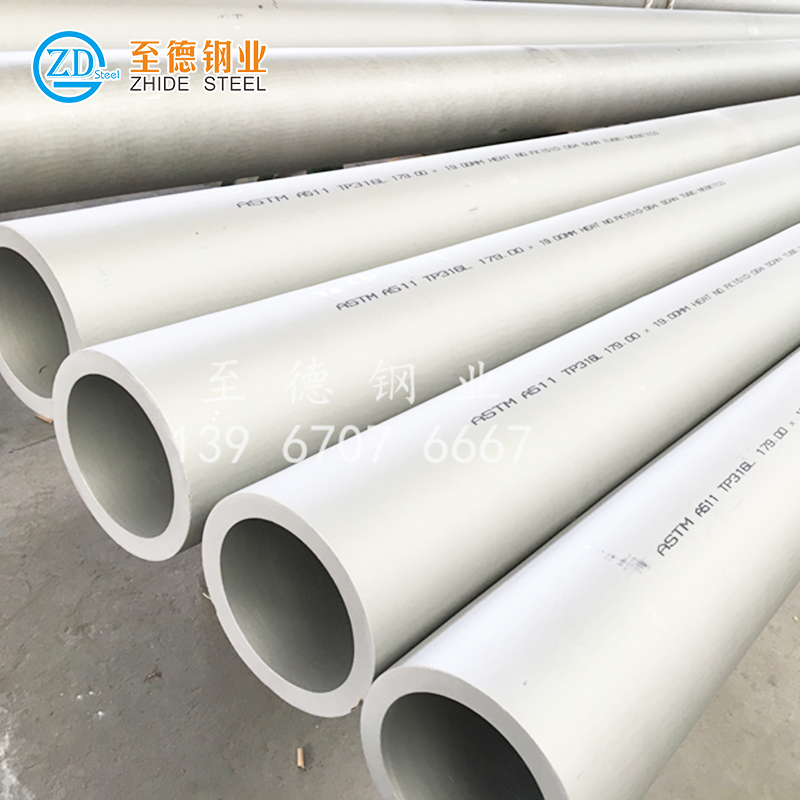

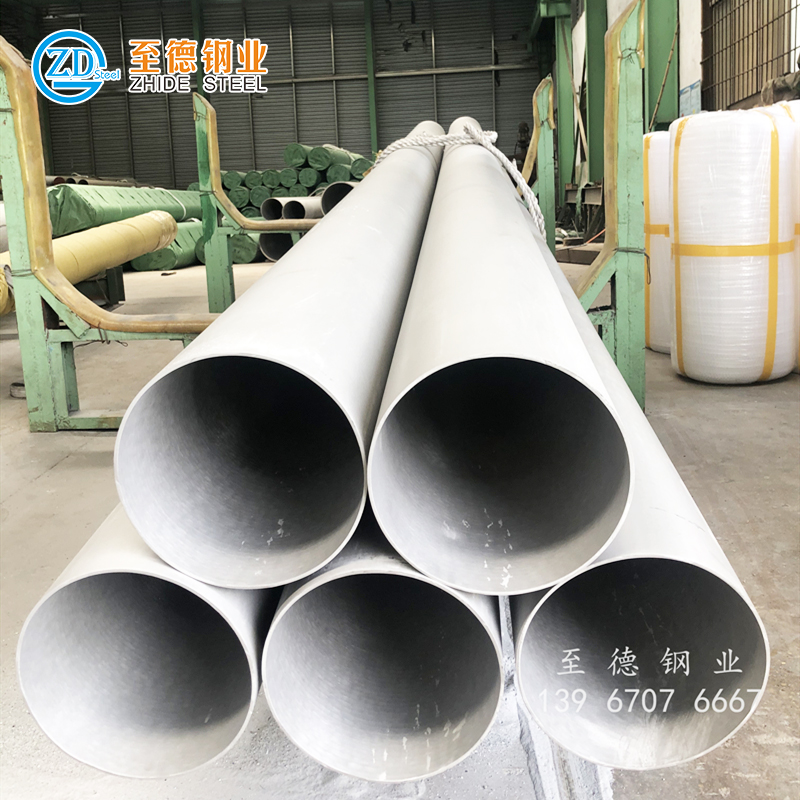

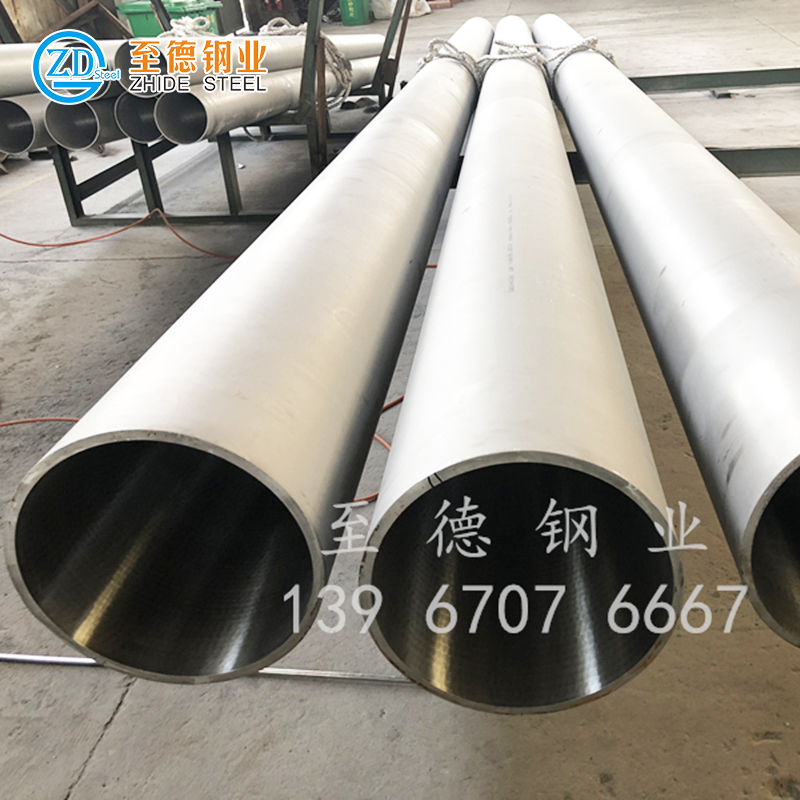

低碳不锈钢管的可焊性主要是因为它的含碳量低,锰、硅的含量也相对较低,在正常情况下焊接,不会出现热裂纹的现象,不容易产生淬火组织或硬化组织。金属的含碳量越高,焊接难度越大,而低碳钢的含碳量小于0.25%,决定了它的良好的焊接性能。低碳钢的特点有:强度低、硬度低、塑形好、韧性好、易成形,通常焊前不需要预热,不需要特殊的工艺措施,所以低碳钢是最容易加工及焊接的材料之一。低碳不锈钢管凭借其良好的焊接性能、良好的机械性能、低廉的价格,被广泛应用于机械制造、交通运输、建筑及其他工业领域。建筑及机械使用的型钢、锅炉压力容器使用的低碳钢钢板、钢管等材料在焊接方面应用广泛。

二、焊接缺陷的含义及分类

焊接缺陷是指焊接接头处的不完整性,主要包含裂纹、气孔、夹渣、未熔合、未焊透、形状及尺寸不良等,这些缺陷中危害最大的是裂纹和气孔。另外,根据焊接缺陷在焊缝中的位置不同,可以把焊接缺陷分成外部缺陷和内部缺陷两大类。

外部缺陷是位于焊接外表面的缺陷,能够用肉眼观察到的明显缺陷或用低倍放大镜和检测尺等能检测出来的缺陷。包括裂纹、咬边、下塌、焊瘤、表面气孔、弧坑、焊穿、电弧擦伤和成形不良等。这些缺陷大多是由于操作工艺不当引起,易造成应力集中、设备泄漏、工件失效,影响焊接结构的使用寿命。因此这些缺陷的及时清除及修补是是十分必要的。内部缺陷位于焊缝的内部,用肉眼观察不到,可以通过RT、UT等无损检测方式或破坏性试验进行检验。主要包括裂纹、气孔、夹渣、未熔合、未焊透等。

其中危险性最大的是裂纹。这些缺陷的存在使得焊件的承载能力大大降低,疲劳强度削弱,极易引发焊接质量事故。

三、低碳不锈钢管焊接产生的几种典型缺陷与原因分析

1. 裂纹

裂纹缺陷是危害最大的缺陷之一,主要分为热裂纹、冷裂纹、层状撕裂等。此缺陷不仅降低焊缝强度,更容易在裂缝的末端形成尖锐的缺口,进而引发严重的应力集中,造成焊接结构开裂。

a. 热裂纹是在高温下产生的,他的特征是沿原奥氏体晶界开裂。C的含量高时,S在Fe中的溶解度会降低,当钢和焊接材料中的S含量过高时,热裂纹最容易产生。其主要原因是自由的S在晶界集中,形成低熔点共晶物,又随着结晶方向聚集在焊缝中央,这时在冷却过程中,收缩应力与共晶物的联合作用促进了热裂纹的形成。

b. 冷裂纹主要受淬硬组织、拘束应力、扩散氢的影响,在低于200℃的情况下产生,它是焊接生产中最为普遍的一种裂纹。产生的原因是结晶过程中,氢含量太高无法完全逸出,集中在热影响区;母材在冷却速度较快的情况下,淬硬趋势增大,进而形成脆、硬的马氏体组织;因各部位受热不均,在冷却时产生了巨大的拉应力,且温度越低,拉应力越大。在三者的共同作用下,导致了冷裂纹的产生。

c. 层状撕裂是由于钢板等母材的内部存在有分层的夹杂物(沿轧制方向),在焊接时产生的垂直于轧制方向的应力,致使在热影响区或邻近区域,产生台阶式的层状开裂。焊接材料具有各向异性,所以层状撕裂的方向平行于轧制方向。

2. 气孔

气孔问题在管道焊接过程中出现的概率较大,焊接材料烘干不足、油污、杂质、操作不稳定等因素都可能造成气孔缺陷产生。其根本原因是焊接时,在高温下熔融金属释放出多种气体,这些气体的溶解度随着温度的降低而减小,结晶时部分气体未能及时逸出,最终气泡就成了金属内的气孔。气孔主要有氢气孔和CO气孔,前者主要存在与焊接表面,而后者因冶金反应存留在焊缝内部。

3. 夹渣

夹渣是焊缝与熔合区之间存在的夹杂物,它的存在会降低焊缝金属的韧性,出现热裂纹和层状撕裂的倾向。夹杂物主要有氧化物、硫化物和氮化物三种冶金产物,这三种产物的存在形式各不相同。氧化物夹渣主要为二氧化硅,硫化物夹渣为硫化锰和硫化铁,氮化物夹渣主要为Fe4N。在实际的低碳钢管道焊接过程中产生夹渣的原因主要有:①焊接的电流过小,焊接电压较低,金属熔池的温度偏低,使得熔渣不容易上浮,与液态金属难以分离。②焊条的运条速度太快,熔渣和熔液完全混合在一起,当熔池凝固时,熔渣无法及时清出。③母材中存在的夹渣未清理干净,铁锈及一些难溶物滞留在熔池中,进而产生夹渣。

4. 未熔合

未熔合是焊接时焊道与母材之间或焊道之间未能完全熔化结合的部分。产生未熔合的原因主要是焊接热输入过低,电弧产生偏吹,坡口侧有锈蚀和污物,焊道间焊渣清理不彻底等。未熔合主要出现于坡口侧壁、层间及焊缝根部。

四、低碳不锈钢管道焊接过程中预防缺陷的措施

1. 焊接材料

焊接材料是保证焊接质量、预防焊接缺陷的基本前提,直接关系到焊接的质量和工程成本。对此,在低碳钢管道焊接前,相关负责人要严格控制焊接材料的各个环节,如采购、验收、存放、使用等。选择焊接材料时要根据母材的强度和实际工作条件进行挑选,使抗拉强度与力学性能能够匹配适应。焊条的型号较多,要根据具体情况选用。其次,所购焊接材料的化学成分、机械性能等必须符合相关工艺文件要求,质量证明书符合相关标准要求,必要时要进行材料复验。焊接现场的材料存放要规范,湿度、温度要控制。入库的材料需要进行质量检验,合格后方可入库,并做好标记,分类堆放。使用前做好焊条烘干记录,使用后回收再利用的焊条也要重新烘干,但同一焊条不得烘干超过两次。

2. 焊接环境

管道焊接的环境控制是制约焊接质量的重要因素之一。焊接环境的温度控制与焊接材料和焊件有关,当环境温度低于焊接材料所需要的温度下限时,按照焊接评定工艺进行预热。风速和湿度的控制也不可忽视,特殊天气,必须根据天气预报及时采取相应的应对措施,若焊接环境不符合规范要求,那么必须停止施焊作业。如在有防风设施的情况下,风速仍超过规定值;电弧1米内的相对湿度大于90%,焊件表面潮湿等。因为只有一个适宜的温度、风速、湿度,焊接质量才能得到保证。

3. 焊接检验

焊接检验是焊接质量控制过程中的重要环节。焊接检验的过程包括焊前检验、过程检验、焊后检验。焊前检验主要是审查相关文件资料、编制检查计划、检查焊前准备、检查接头的焊道清理状况及组对间隙是否符合要求等;过程检验主要是检查相关参数是否满足焊接工艺的要求,焊接顺序是否符合工艺要求,安装位置是否符合图样要求等;焊后检验需要仔细准确地检查焊缝的形式、尺寸及外观状况。同时,对于检查发现有缺陷的焊缝,要立即制定返修工艺进行返修。返修后,还要再次检验,并做好返修与检验记录。

五、结语

总而言之,在低碳钢管道焊接工程开始前,对焊接人员、焊接材料、焊接工艺的选择至关重要,把握好焊接的第一步。其次,严格控制好焊接环境、焊接操作、焊接检验,在细节上把握住焊接的质量。同时,管道技术人员要加强培训,提高焊接技能,学习先进焊接技能。相关项目负责人要履行自身职责,全面落实质量监管工作,发现质量缺陷于萌芽状态,避免重大质量事故的产生,从而降低工程成本,提高效益。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。